Die Fertigungssimulation geht über die reine Schweißsimulation hinaus. Bei der Fertigungssimulation muss der Zusammenbauvorgang abgebildet werden.

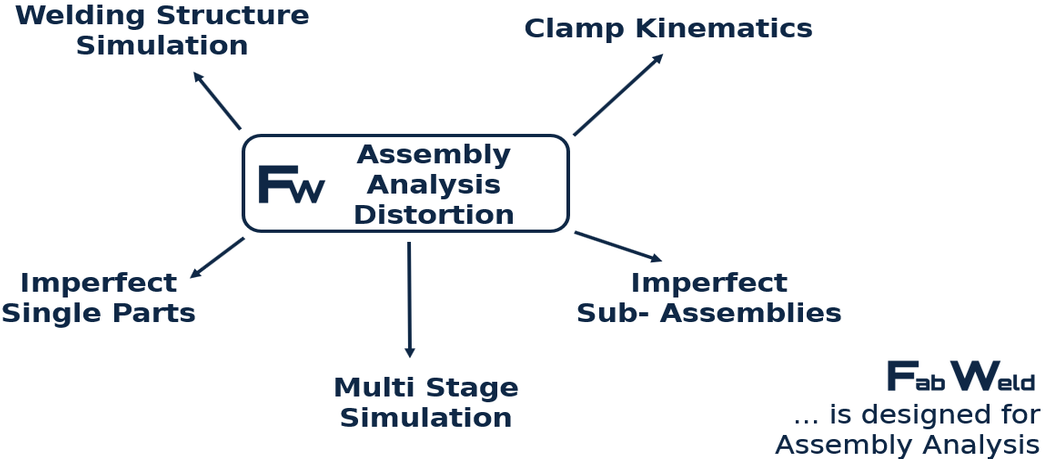

Dazu gehört die Berücksichtigung der Spannerkinematik, also die Simulation des Einspannvorgangs, die Berücksichtigung imperfekter Einzelbauteile und die Berücksichtigung von imperfekten Unterbaugruppen. Weiterhin muss für den Zusammenbau eine Mehrstufensimulation durchgeführt werden, bei der von Stufe zu Stufe weitere Bauteile zum zuvor berechneten Unterzusammenbau ergänzt werden. Darüber hinaus können für die Fertigungssimulation auch vor- oder nachgelagerte Umformvorgänge, Trennvorgänge oder Wärmebehandlungsabschnitte relevant werden, die in der Simulation ebenfalls abgebildet werden müssen.

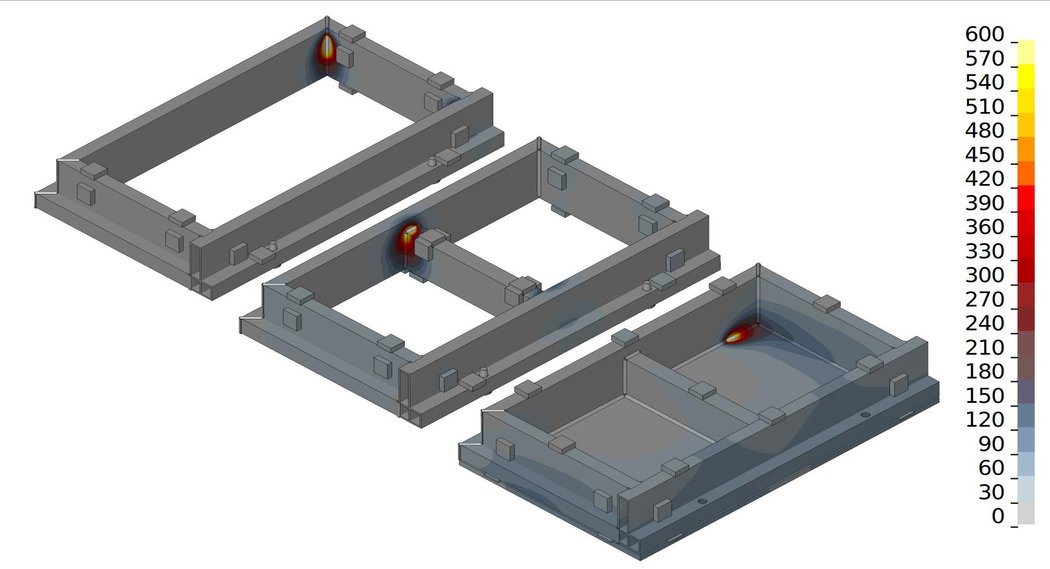

Bei der Fertigung geschweißter Blechbaugruppen (Fahrzeug-Karosserien und Komponenten, Abgasanlagen, Kraftwerkkomponenten, Haushaltsgeräten und vielem anderen mehr) entstehen Formabweichungen. Sowohl thermischer Verzug aus dem Schweißvorgang, das Auftreten von Beulproblemen, als auch Verzug beim Einspannen imperfekter Einzelbauteile tragen dazu bei. Wir können mit unsere Software diese Formabweichung schon im Entwurfsstadium berechnen und Kompensationsmaßnahmen vorschlagen.

Die Dr. Loose GmbH befasst sich mit der thermischen Füge- und Fertigungssimulation. Die Fertigungssimulation hilft moderne hochtechnisierte Herstellverfahren optimal auszulegen. Damit können Unternehmen einerseits Kosten in der Fertigung einsparen und sind andererseits auch in der Lage, anspruchsvolle Fertigungsstufen überhaupt realisieren zu können.

In der Vergangenheit wurde die Schweißstruktursimulation für die Vorhersagen von Verformungen und Eigenspannungen meistens nur auf kleine Bauteile angewendet. Untersuchungen und Validierungen erfolgten auf kleinen Testbeispielen. Mittlerweile ist ein Stand für diese Simulationsmethodik erreicht, mit dem zutreffende Ergebnisse mit exzellenter Übereinstimmung zur Realität erreicht werden. Allerdings sind kleine Baugruppen in der industriellen Anwendung weniger von Interesse, da Schweißversuche schneller und kostengünstig durchgeführt werden können. Anders sieht es bei großen Strukturen und mehrstufigen Zusammenbauten aus. Versuchsschweißungen werden immer kostspieliger, insbesondere dann, wenn große Spezialwerkzeuge geändert werden müssen, ohne dass hinreichende Sicherheit über die Wirksamkeit der Maßnahme besteht. Hier hilft die Simulation massiv Kosten in der Entwicklung der Fertigungsstraße und der Fertigungsauslegung einzusparen.

Im Karosseriebau ist es eine große Herausforderung, die Abweichung der gefertigten Struktur zur Zielgeometrie (CAD) in gewünschten Grenzen zu halten. Der Fertigungsprozeß sollte gleichzeitig und parallel zur Produkt-Entwicklung zu einem sehr frühen Zeitpunkt abgesichert werden. Fertigungsanlagen werden teilweise schon ausgelegt bevor der Fertigungsprozeß hinsichtlich Machbarkeit und zu erzielender Toleranzen abgesichert ist. So stehen zum Beispiel die Anzahl von Fertigungsstationen, Taktzeiten und die Roboter mit Aktionsvorgaben bereits fest. Treten nun in einer späten Entwicklungsphase Probleme in der Maßhaltigkeit des Endprodukts auf, sind die Möglichkeiten gegenzusteuern aufgrund der bereits gesetzten Randbedingungen begrenzt. Dies kann vermieden werden durch den Einsatz eines leistungsfähigen Simulationstools um:

Die beste Maßnahme ist der Einsatz der Zusammenbausimulation in einem frühen Stadium:

Dr. Loose hat ein Simulationstool mit speziellen Methoden entwickelt, die der genauen Zusammenbausimulation gerecht wird. Die wichtigsten Leistungsmerkmale sind dabei:

Bislang wird bei den Simulationen das Schweißzusatzmaterial zu Berechnungsbeginn auch für noch nicht geschweißte Nähte fest mit den Bauteilen verbunden. Zwar kann man durch materialseitige Eingriffe die Steifigkeit dieser noch nicht exisiterenden Verbindungen herabsetzen, aber die Vorgehensweise verfälscht dennoch maßgeblich das Ergebnis. Dr. Loose hat eine besondere Simulationsmethode entwickelt, bei der dieser Fehler nicht auftritt, sondern die noch unverschweißten Bauteile sich frei bewegen können. Damit ist Dr. Loose in der Lage, Spaltbildung beim Schweißen zu detektieren. Spann oder Heftkonzepte können so ausgelegt werden, dass keine kritischen Spalte auftreten. Im Umkehrschluss lassen sich mit dieser Metthodik auch Prozesse besser auslegen, weil sich die Orte für Heftnähte oder Spannwerkzeuge dadurch bestimmen lassen.

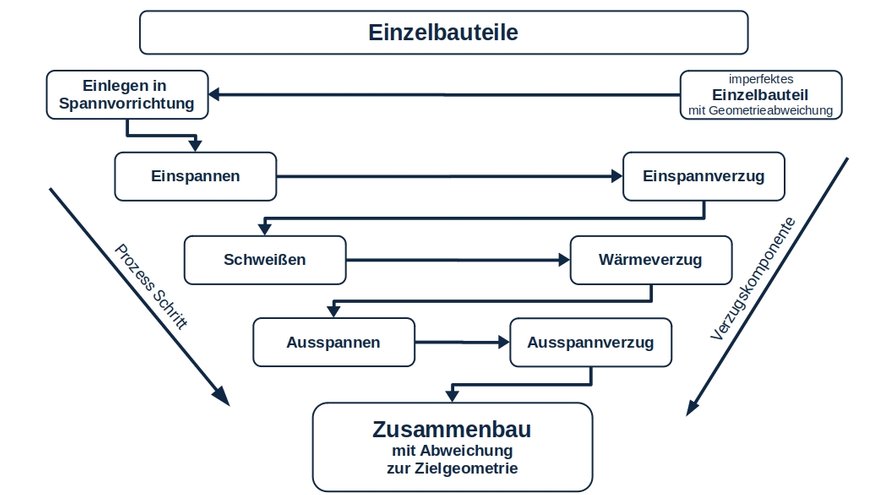

Aus der Einspannung der Bauteile ergibt sich ein weiterer signifikanter Einfluß auf den Zusammenbauverzug. Das Schließen der Spanner prägt eine zusätzliche Verformungs- und Spannungskomponente ein, sobald die Einzelbauteile oder Unterbaugruppen bereits Geometrieabweichungen zur CAD-Nulllage aus vorherigen Fertigungsschritten aufweisen. Derartige Einspannverzüge werden durch das Fügen „eingefroren“. Darüber hinaus können Vorverformungen durch Spanner bewusst zur Verzugskompensation ausgelegt werden. FabWeld berücksichtigt in der Simulation den Einspannvorgang einschließlich vorgegebener Spannwege oder Spannkräfte. Der Zusammenbau einer Karosserie oder Schweißkonstruktion erfolgt üblicher Weise in mehreren Stationen. Dabei werden zunächst Unterbaugruppen gefertigt, die in weiteren Schritten zur Hauptbaugruppe zusammengefügt werden. Dieser mehrstufige Prozess wird mit FabWeld prozessgetreu nachsimuliert. Dabei werden die Zustandsgrößen Verformung, Spannungen, Kontakt und Resttemperaturen aus der ersten Berechnungsstufe in die nächstfolgende als Eingangsgröße übernommen.

Mit den aufgezeigten Methoden kann der Zusammenbauverzug großer Blechstrukturen zutreffend berechnet werden. Die Zusammenbauberechnung kann und sollte bereits in früher Entwurfsphase erfolgen, da daraus das Konzept zur Verzugskompensation ausgelegt werden kann.

Das Verzugsmanagement mit FabWeld ermöglicht eine Fertigungsplanung, die im Gegensatz zur heutigen Praxis mit fast keinen späteren Werkzeugkorrekturen der Fertigungsstraße auskommt.

Prozessschritte beim Zusammenbau und dazugehörige Verzugskomponenten

© Dr. Loose GmbH, alle Rechte vorbehalten | Impressum | Datenschutz | Rechtliche Hinweise