Entwicklung eines neuartigen, mechanisch belastbaren Vakuum-Isolations-Paneels mit breitem Einsatzspektrum für Hochleistungsanwendungen durch Verwendung einer CrNi-Stahlhülle

Durchgeführt von Ingenieurbüro Tobias Loose

Das Ingenieurbüro Tobias Loose hat innerhalb des Verbundprojektes CroNi-VIP folgendes Teilprojekt bearbeitet:

Schweißstruktursimulation des Folienschweißens von Vakuum-Isolations-Paneelen

Projektpartner:

Das Projekt wird gefördert von der AIF Projekt GmbH, ZIM - Kooperationsprojekte, Tschalkowskistraße 49, D-13156 Berlin im Rahmen des Förderprogramms ZentralesInnovationsprogramm Mittelstand des Bundesministeriums für Wirtschaft und Energie (BMWi) - Fördermodul FuE-Kooperationsprojekte Förderkennzeichen: VP3018201AG2

Veröffentlichungen

Loose, T. ; Patschger, A. ; Bliedtner, J. :

Simulation-aided Optimization of a Laser-based Micro-welding Process In: Proceedings of the IWOTE´14: International Workshop on Thermal Forming and Welding Distortion, S. 141-158, Bremen 09.-10.04.2014 [zum Artikel]

Patschger, A. ; Loose, T. ; Bliedtner, J. : Simulationsgestützte Prozeßoptimierung eines laserbasierten Mikroschweißverfahrens. In: Simulationsforum 2013 Schweißen und Wärmebehandlung, Tagungsband, S. 201 - 213, Weimar 15.- 17.10.2013 [zum Artikel]

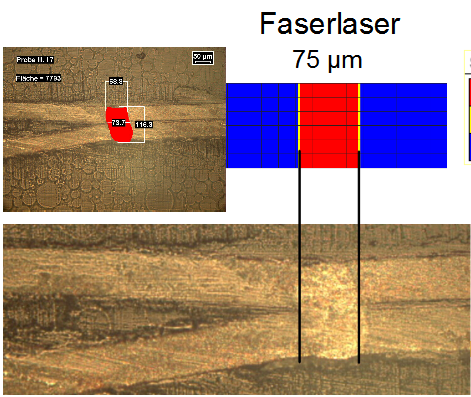

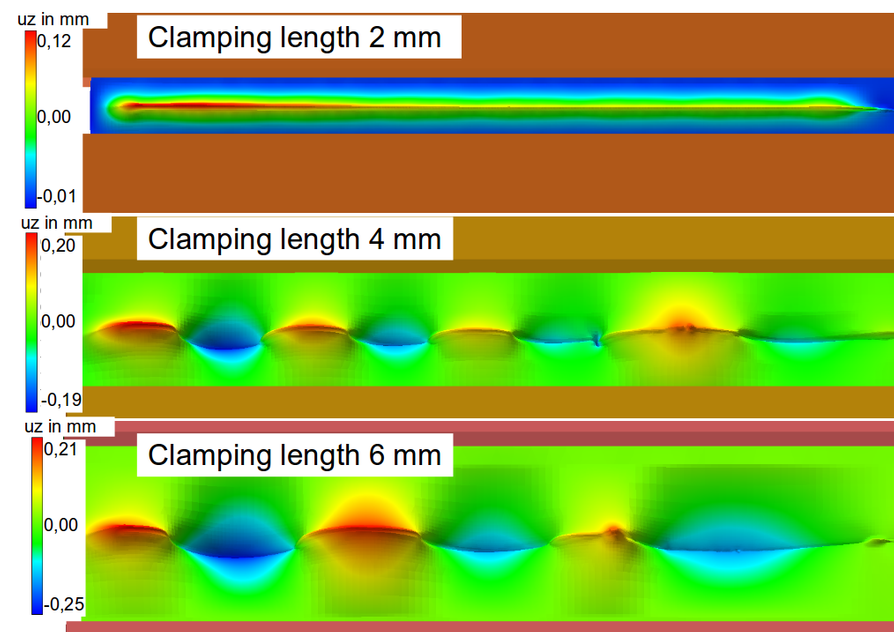

Vergleich der Verformung bei unterschiedlicher Einspannbreite der Folie:

In einem Forschungsvorhaben mit dem Ziel einer industriellen Anwendung soll die Umhüllung eines Vakuumisolationspanels aus ultra-dünnen CrNi-Stahl-Folien erfolgen. Zur vakuumdichten Versiegelung des Panels wird ein Laserstrahlfügeverfahren eingesetzt. Dabei stellt das laserbasierte Mikroschweißen aufgrund der geringen Materialstärken von ≤ 50 µm hohe Anforderungen an die Prozessführung. Um die Fügepartner prozesssicher im Überlappstoß zu verschweißen, ist eine Optimierung der Prozessgrößen notwendig.

Die vom Laserstrahl transportierte Energie wird partiell absorbiert und in Wärme umgewandelt. Dabei treten durch Wärmeleitung in das Bauteil Verluste auf, die dem eigentlichen Prozess entzogen werden. Die minimale Materialstärke der Stahlfolie, die prozessbedingte Einspannlänge und die immanente Nachgiebigkeit der Spannmittel resultieren in einer verminderten Struktursteifigkeit des Gesamtsystems, das nur geringe Druckspannungen aufnehmen kann. Während des Abkühlens des Bauteils treten Druckeigenspannungen auf und führen zum Ausbeulen der Folien. Der thermisch induzierte Verzug hat eine Spaltbildung zwischen den Fügepartnern zur Folge.

Mit steigenden Wärmeleitungsverlusten wachsen der Verzug und damit der Fügespalt, die zum Prozessabbruch führen. Daraus ergibt sich ein unmittelbarer Einfluss auf den Fügeprozess, der sehr empfindlich auf eine vertikale Relativverschiebung der Folien reagiert. Daher müssen die Wärmeleitungsverluste und der daraus resultierende Verzug minimiert werden.

Die Péclet-Zahl ist ein Maß für den relativen Anteil der Wärmeleitungsverluste am Laserbearbeitungsprozess und dadurch mit dem thermischen Wirkungsgrad verknüpft. Die gewählten Prozessgrößen bestimmen die Péclet-Zahl und sind deswegen entscheidend für die Prozesssicherheit und Verbindungsfähigkeit.

Um deren Einfluss zu qualifizieren, werden die Prozessgrößen variiert und die Prozesseffizienz in Abhängigkeit der Péclet-Zahl untersucht. Dabei wird die experimentelle Analyse durch eine Schweißstruktursimulation unterstützt, welche die Berechnung des globalen Temperaturfeldes, der Eigenspannungen und des Verzuges in Abhängigkeit der Péclet-Zahl sowie der Einspannlänge ermöglicht. Die Verbindung von experimenteller Analyse und Schweißstruktursimulation soll helfen, den Mikrofügeprozess robust auszulegen.

Die verwendeten Bauteilgeometrien stellen eine besondere Herausforderung für die Simulation dar. Aus der Temperaturfeldberechnung kann der Wärmeeintrag in das Bauteil abgeleitet und der erwärmte Bereich abgeschätzt werden. Beides ist für die Verzugsentstehung ausschlaggebend.

Für eine prozesssichere Fertigung ist darauf zu achten, dass Störgrößen wie die Spaltbildung aufgrund des thermischen Verzugs minimiert werden.

Der Verzug wird durch Eigendehnungen hervorgerufen. Er entsteht beim Aufwärmen durch das Schweißen. Bereiche in der Wärmezone erfahren thermische Dehnung und weichen normal zur Folienebenen aus.

Die Breite der Wärmezone skaliert mit der Péclet-Zahl. Je größer die Péclet-Zahl desto kleiner die Wärmezone.

Der thermische Wirkungsgrad, also das Verhältnis der für das Aufschmelzen im Bereich des Schweißgutes aufgebrachten Energie zur Energie, die insgesamt in das Bauteil eingebracht wird skaliert ebenfalls mit der Péclet-Zahl. Je größer die Péclet-Zahl desto größer der thermische Wirkungsgrad.

Der Einspanngrad, der Abstand der freien Länge zwischen den Spannern, hat ebenfalls einen direkten Einfluss auf den Verzug. Je größer der Einspanngrad, desto größer der Verzug Die Einspannlänge hat einen, wenn auch geringen, Einfluss auf den thermischen Wirkungsgrad. Je größer die Einspannlänge desto größer der thermische Wirkungsgrad.

Es können sich zwei verschiedene Verzugsmuster ausbilden: lineares Ausweichen oder schachbrettartiges Beulen. Die Anzahl der Beulwellen je Schweißnahtlänge ist von der Einspannlänge abhängig. Je größer die Einspannlänge desto weniger Beulwellen je Längeneinheit.

Der Wechsel des Verzugsmuster von schachbrettartigem Beulen zu linearem Ausweichen ist von einer kritischen Péclet-Zahl, die überschritten, einer kritischen Einspannlänge, die unterschritten oder einer kritischen Foliendicke, die überschritten werden muss, abhängig. Die drei Parameter sind dabei von einander abhängig.

Zur Auslegung eines sicheren Prozesses muss der Verzug, der während des Schweißens auftritt minimiert werden. Dies kann erreicht werden wenn:

- sich eine möglichst hohe Péclet-Zahl einstellt

- die Einspannlänge minimiert wird

© Dr. Loose GmbH, alle Rechte vorbehalten | Impressum | Datenschutz | Rechtliche Hinweise